Порошковая окраска металлических изделий: технология процесса и основные этапы

Технологический процесс порошковой покраски разделяются на следующие этапы:

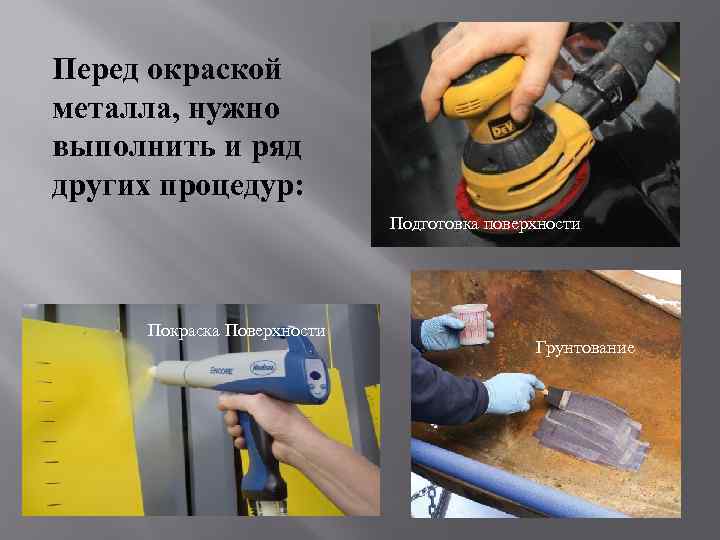

- подготовка окрашиваемой поверхности;

- нанесение краски в виде порошка;

- формирование жидкой плёнки при высокой температуре;

- химическое отверждение плёнкообразующего материала (при использовании термореактивных красок);

- окончательное формирование покрытия.

Подготовка поверхности

При подготовке окрашиваемой поверхности следует учитывать, что необходимо обеспечить не только смачиваемость с жидкой фазой плёнкообразователя, но и равномерное распределение порошковых материалов при напылении

Уделяется внимание как удалению всевозможных поверхностных загрязнений, так и обеспечению поверхности необходимой шероховатости. Дополнительно к механическим способам подготовки поверхности могут использоваться и химические, такие как обезжиривание, травление или фосфатирование

Нанесение порошковых материалов

Порошковая окраска металла осуществляется:

- электростатическим напылением;

- погружением во взвешенный слой электризованного порошка;

- газопламенным способом.

Благодаря своей простоте и универсальности, наибольшее применение получило нанесение краски электростатическим напылением. Для плоских поверхностей могут использоваться специальные магнитные щётки-валики по технологиям, используемыми в копировальной технике. Окунание в «кипящий слой» используется на автоматических линиях при конвейерном производстве однотипных изделий. Газопламенный способ из-за чрезмерной неравномерности слоя и свойств получаемого покрытия распространения не получил. Существующее плазменное напыление отличается применением низкотемпературной плазмы для нагрева частиц и использованием инертного газа; ограничивается использованием термостойких порошков при нанесении тонких покрытий на термостойкие материалы.

Удержание и равномерность распределения на поверхности металлических изделий порошковых материалов обеспечиваются за счет электростатических сил взаимодействия заряженных частиц краски и «электронейтральной» поверхности. Перед напылением частицы краски в пистолете получают электрический заряд:

- в поле коронарного заряда, создаваемого электродом;

- за счет трения о поверхность оборудования.

Заряд частиц, как правило, отрицательный, величина заряда должна соответствовать оптимальному диапазону, позволяющему удерживать частицы на поверхности до образования жидкой плёнки и не нарушающему технологию нанесения. Регулируется характеристиками электрода или скоростью движения частиц при трении о поверхность оборудования, площадью и материалом поверхности.

При электростатическом напылении покрытия одинаково качественно формируются на горизонтальных и вертикальных поверхностях. Нулевой заряд металлического изделия обеспечивается заземлением.

Формирование жидкой плёнки

Технология нанесения порошковой краски

Пленкообразование происходит при нагреве порошковых материалов до вязко-текучего состояния, при этом происходит:

- деформация и вязкое течение материала;

- удаление воздуха;

- смачивание жидким материалом поверхности подложки.

При производстве труб и металлического профиля используется нанесение порошка в «кипящем слое» на предварительно нагретые заготовки, процесс формирования жидкой плёнки происходит за счет аккумулированного тепла или дополнительного нагрева.

В случае использования термореактивных красок при высокотемпературной выдержке дополнительно происходит химическое отверждение жидкой плёнки за счет полимеризации или поликонденсации плёнкообразователей. Это удлиняет время высокотемпературной выдержки, повышает затраты и снижает производительность. Существуют составы на основе термореактивных смол, ускоренное отверждение плёнок которых происходит при ультрафиолетовом облучении.

Окончательное формирование покрытия

Итоговое формирование пленки происходит при охлаждении изделия. Условия могут отличаться как скоростью охлаждения, так и средой. Прочностные характеристики покрытия и силы адгезии, в зависимости от условий формирования, может изменяться на десятки процентов. При этом для разных видов полимеров практикуется ускоренное и замедленное охлаждение . Охлаждение покрытия в пластифицирующих полимерных средах может снизить внутренние напряжения покрытия до нуля.

В отличие от термореактивных, термопластичные краски позволяют легко устранять дефекты покрытия с использованием повторного «спекания».

Несмотря на сложность колеровки, некоторые производители предоставляют порошковые краски до 250-ти цветов по таблицам RAL.

Чем красить металл?

Подходящая продукция – залог успеха, поэтому при работе с металлическими основаниями именно данному фактору отводится важнейшая роль.

Универсальные материалы

Покраска может осуществляться следующими распространенными видами продукции:

Эпоксидные. Для изготовления таких составов используются силиконовые смолы, которые дополняются отвердителем. Из-за высокой токсичности их применяют только для работ снаружи. Отличаются сложностью нанесения. Эпоксидная краска для металла – прочное и долговечное покрытие, является отличной защитой от коррозии

Масляные. Традиционный вариант, в основе которого лежит органическое вещество. Перед обработкой таким составом металл предварительно покрывают грунтом. Из-за токсичности и едкого запаха окрасить детали получится только при хорошей вентиляции.

Алкидные. Обладают устойчивой востребованностью в случаях, когда нужно обработать металлоизделие. Подходят для внутренних и внешних мероприятий. Если основа хорошо подготовлена и не имеет проблем, то состав может наноситься без предварительного грунтования.

Акриловые. Современная разновидность на основе полимеров. Нетоксичность и легкость нанесения обеспечивают популярность материала. Состав подходит для покраски металлических поверхностей при условии тщательной подготовки.

Резиновые. Применяются для наружных работ, отлично подходят для крыш или участков, подвергающихся воздействию атмосферных осадков.

Эти растворы считаются классическими и применяются повсеместно. Отдельно стоит порошковый метод окраски. Он сложен тем, что требует задействования специального оборудования и инструментов.

На заметку! При выборе подходящего варианта также оценивается расход, уровень токсичности, необходимая степень подготовки, долговечность, специальные свойства и стоимость.

Специализированые варианты

Для обеспечения надежности и долговечности в некоторых случаях требуются специальные материалы:

Составы, используемые при наличии ржавчины. Представляют собой эпоксидную разновидность с особыми добавками. Создают надежную пленку, предотвращая дальнейшее разрушение. Их наносят без предварительной обработки основания прямо на ржавые участки. Краска Profilux объединяет в себе свойства грунтовки, антикоррозийной краски и эмали по металлу

Для предупреждения коррозии. Такие материалы дают поверхности дополнительную защиту от влаги и кислорода, то есть не позволяют деталям ржаветь.

Молотковые составы. Образуют интересное декоративное покрытие, напоминающее следы множественных ударов молотка. Обладают хорошей устойчивостью. Для производства применяются различные варианты основы: эпоксидная, акриловая, алкидная.

Грунт-эмаль. Универсальная разновидность продукции, которая совмещает в себе грунт, защиту от коррозии и краску.

Кузнечные смеси. В их изготовлении участвуют полимерные соединения, что придает покрытиям прекрасную износоустойчивость. Демонстрируют хорошую адгезию. Кузнечная краска Certa Plast

Нитрокраска. Продается в баллончиках. Обладает высокой токсичностью.

Существуют и другие виды красящих смесей – лак и эмаль, которые используются при обработке печей и прочих подобных изделий. Они относятся к термостойким материалам.

Лучшие краски по металлу и ржавчине для проведения наружных работ

Новбытхим Грунт-Эмаль 3в1 по ржавчине

Смесь ориентирована на окрашивание и защиту чистых и подверженных коррозии металлических конструкций с толщиной ржавчины не превышающей 100 мкм. Универсальная эмаль, не требующая предварительной грунтовки. Эту функцию выполняет сама смесь.

Достоинства:

- быстро сохнет;

- образует эластичное покрытие устойчивое к температурным перепадам;

- антикоррозийные пигменты препятствуют протеканию окислительных процессов на поверхности;

- предварительная грунтовка необязательна;

- безупречный внешний вид;

- допускается использование пневмораспылителя;

- низкий расход.

Недостатки:

- не допускается применение на нагревающихся поверхностях;

- токсичный запах;

- несовместим с поверхностями, окрашенными нитроглицериновыми составами;

- подбор растворителя вызовет сложности.

Profilux/Профилюкс Грунт эмаль по ржавчине 3 в 1 молотковая

Молотковая эмаль для наружных работ с эффектом 3 в 1 грунтует, преображает ржавчину и окрашивает металлические объекты. Допускается применение для крупногабаритных объектов, деталей автомобилей, строительных конструкций, мебели и механизмов. Она создается на поверхности неповторимый рельефный рисунок.

Достоинства:

- низкая стоимость;

- быстро сохнет;

- подходит для внутренних и наружных работ;

- водонепроницаемая;

- устойчивая к атмосферным осадкам;

- простое нанесение.

Недостатки:

- необходимо использовать растворитель;

- неравномерный окрашенный слой;

- поверхность желательно очистить от пыли, грязь и обезжирить.

ALPINA

Алкидная эмаль с молотковым покрытием избавит дальновидного собственника от беспокойства за стальные конструкции на долгое время. Допускается окрашивание объектов внутри помещения и снаружи. Заборы, перила, кованные решетки, лавочки и беседки длительное время сохранят свой безупречный первоначальный внешний вид. Это стало возможным за счет инновационной технологии 3 в 1 (грунт, антикоррозийное покрытие и финишный слой).

Достоинства:

- рельефная структура;

- простое нанесение;

- грязеотталкивающие свойства;

- прочный защитный слой;

- без запаха;

- не вредит здоровью;

- экономный расход.

Недостатки:

высокая стоимость.

Технология нанесения на металлическую поверхность

Перед нанесением акриловой краски обрабатываемую поверхность следует тщательно очистить от следов коррозии (если они присутствуют), используя для этого металлическую щетку, преобразователь ржавчины или насадку для дрели.

Грунтовать такую поверхность не обязательно, но произвести очистку от грязи и жира и высушить необходимо, так как от качества ее подготовки зависит срок эксплуатации покрытия.

Краску необходимо размешать, причем не следует сливать верхний жидкий слой с ее поверхности, образующийся от долгого хранения.

Нанесение краски производят при температуре +5 +40 градусов Цельсия. При этом расход красителя должен варьироваться, в зависимости от особенности структуры и профиля поверхности изделия, подвергающегося окраске.

Послойное окрашивание производят, учитывая рекомендованное время, которое должно отводиться на межслойную сушку.

Обширный выбор цветовых решений (в том числе и оттенки группы «металлик») и возможность коррекции тональности краски на месте путем подколеровки, позволяют получить эстетичный декоративный слой с высокими защитными качествами.

О том, как самостоятельно покрасть машину акриловой краской, смотрите в следующем видео.

Используя акриловые краски по металлу, основное внимание уделяют ее способности после высыхания образовывать надежную защитную пленку от негативных внешних воздействий

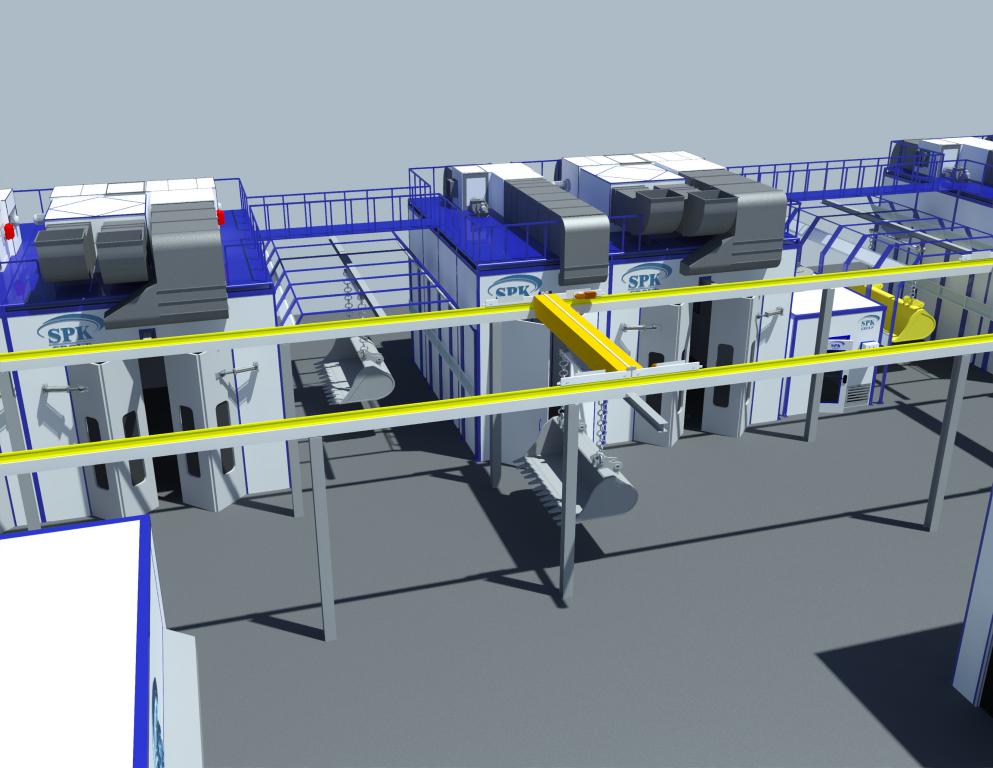

Порошковая покраска

Данная технология покраски имеет множество достоинств, в частности – цена покрытия получается ниже, имеется возможность добиться различных декоративных эффектов и пр. Однако, для выполнения порошковой покраски понадобится специальное оборудование.

Кроме того данный метод отделки допускается только в том случае, если изделие не будет в дальнейшем подвергаться сварке. В противном же случае, покрытие обгорит, и восстановить его не получится.

Смысл данного метода заключается в том, что на поверхность наносится порошковый краситель, который впоследствии запекается под воздействием высокой температуры, образуя при этом монолитный слой.

Качественное и эстетическое покрытие

Когда речь идет о покраске металлических изделий, очень важно обеспечить качественное и эстетическое покрытие, которое будет долговечным и привлекательным. Современные методы подготовки металла к покраске позволяют достичь идеального результата

Прежде всего, необходимо провести тщательную очистку поверхности металла от всевозможных загрязнений. Для этого могут применяться механическая шлифовка, химическая очистка и использование специальных растворителей. После очистки металл следует обезжирить, чтобы устранить остатки жира и масла.

Для достижения идеального прилегания краски к металлу, также важно провести шлифовку поверхности. Небольшие дефекты и неровности следует выравнивать, используя различные абразивные материалы

Это позволит получить гладкую и ровную поверхность, которая будет служить основой для идеальной покраски.

Выбор краски также важен для достижения качественного и эстетического покрытия. Современные краски могут обеспечить высокую степень защиты от коррозии и внешних воздействий, при этом сохраняя свою привлекательность и стойкость к ультрафиолетовому излучению. Кроме того, сегодня есть возможность выбирать из широкого спектра цветов и оттенков, что позволяет создать эстетически привлекательное покрытие, соответствующее дизайну и требованиям заказчика.

Создание декора с использованием аэрозоля

К декорированию металлических поверхностей следует приступать только после окончательного выбора метода нанесения и типа материала. Чтобы сделать пространство дома более привлекательным, удобным и запоминающимся, многие прибегают к услугам профессиональных декораторов. Однако придать уникальности помещению можно и собственными силами – для этого необходимо лишь наличие фантазии и декоративной краски. Аэрозольная продукция отличается экономным расходом и удобством распыления.

С помощью аэрозоля можно воплотить в жизнь самые неординарные дизайнерские решения: создавать плавные цветовые переходы, геометрические узоры и абстрактные рисунки. Красящие спреи отлично подходят для отделки металлов и различных неровных поверхностей. Ваша любимая вещь пришла в негодность? Используйте аэрозольные спреи и подарите ей «вторую жизнь»!

Интересно, что акриловую краску в аэрозолях также применяют при тюнинге транспортных средств

Декоративный слой золотой или серебряной акриловой смеси не только улучшит внешний облик авто, но и увеличит защитные свойства поверхности – что важно при постоянных механических нагрузках

На видео: обзор и нанесение аэрозольной декоративной краски.

Как покрасить старинную металлическую фурнитуру | Руководства по дому

Металлические фурнитуры служат многие годы, а возможно, и поколения, при умеренном использовании и условиях. Если вы дорабатываете проект и вам нужно заменить какое-то оборудование, аналогичное новое оборудование выглядит слишком новым по сравнению со старым. Чтобы придать этим новым изделиям состаренный вид, можно использовать несколько техник, добавив им образа многих лет за считанные минуты или часы. Краска создает как ржавчину, так и зелень, в зависимости от желаемого образа, который вы хотите воссоздать.

Rusty Look

Отшлифуйте поверхность каждой детали крепежа мелкозернистым шлифовальным блоком. Вытрите пыль чистой тряпкой.

Накройте рабочую поверхность в хорошо проветриваемом помещении или на открытом воздухе в безветренный день газетой и положите фурнитуру поверх бумаги. Как вариант, используйте старую картонную коробку с широким отверстием в качестве импровизированной окрасочной камеры. Расставьте рабочую зону подальше от других предметов, чтобы избежать попадания на них чрезмерного количества брызг.

Наденьте маску.Встряхните баллончик в соответствии с рекомендациями, приведенными на инструкции к баллончику. Нанесите опрыскивание на каждую деталь оборудования равномерным медленным движением руки. Переверните детали или поверните их, чтобы закрасить оголенные участки после того, как краска застынет в течение минуты или около того. Дайте краске полностью высохнуть.

Нанесите кусочки коричневой акриловой краски на фурнитуру цвета ржавчины с помощью тряпки, губки или кисти, оставляя некоторые участки в их первоначальном цвете. Коричневая краска создает вариацию оттенков, которую можно найти на настоящем ржавом предмете.

Годы лакокрасочного покрытия

Отшлифуйте поверхность каждого элемента оборудования с помощью мелкозернистого шлифовального блока. Вытрите пыль чистой тряпкой.

Накройте рабочую поверхность в хорошо проветриваемом помещении или на открытом воздухе в безветренный день газетой и положите фурнитуру поверх бумаги. Как вариант, используйте старую картонную коробку с широким отверстием в качестве импровизированной кабины для покраски.

Покрасьте каждую деталь оборудования в черный цвет с помощью кисти. Дайте краске полностью высохнуть.

Потрите парафиновую свечу по поверхности окрашенных деталей, чтобы можно было легко удалить дополнительные слои краски.

Нанесите слой краски другого цвета, например, античного белого или французской ванили, на вощеную фурнитуру, чтобы краска полностью высохла.

Нанесите больше воска и дополнительный оттенок краски на фурнитуру, чтобы краска полностью высохла. При желании повторите процесс еще раз.

Удалите часть краски с каждого слоя, используя мелкозернистый шлифовальный блок.Отколите краску от деталей крупного оборудования с помощью отвертки с плоским жалом, а затем выполните дополнительную шлифовку, чтобы стружка выглядела старой и изношенной.

Verdigris

Отшлифуйте поверхность каждого элемента крепежа мелкозернистым шлифовальным блоком. Вытрите пыль чистой тряпкой.

Накройте рабочую поверхность в хорошо проветриваемом помещении или на открытом воздухе в безветренный день газетой и положите фурнитуру поверх бумаги. Как вариант, используйте старую картонную коробку с широким отверстием в качестве импровизированной кабины для покраски.

Покрасьте фурнитуру краской медного цвета. Дайте краске полностью высохнуть.

Нанесите на газету бирюзовую и светло-зеленую краски рядом друг с другом.

Окуните кисть или тряпку в оба цвета, затем промокните тряпкой детали оборудования. Вытрите часть краски чистой тряпкой по мере высыхания краски, чтобы под ней проявился оригинальный медный оттенок. Дайте краске полностью высохнуть.

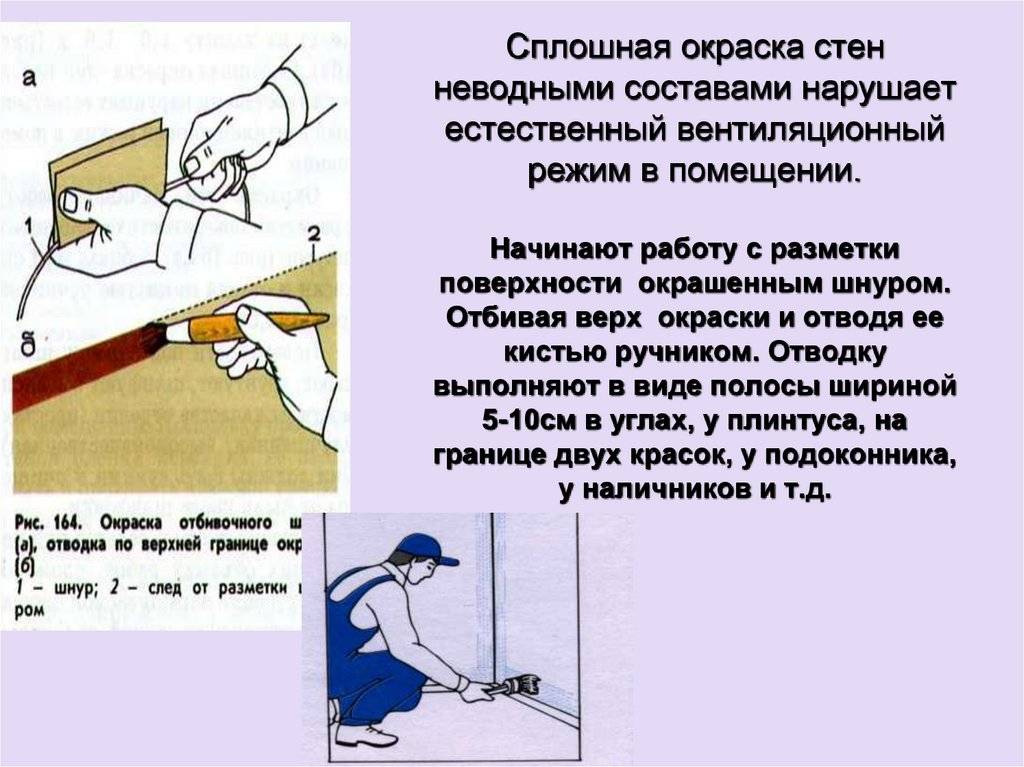

Основы малярного дела

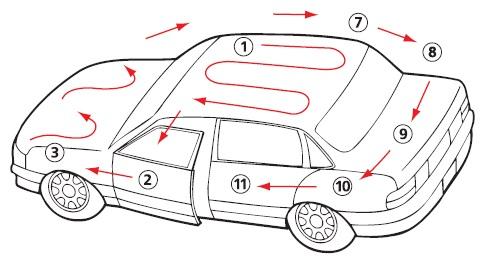

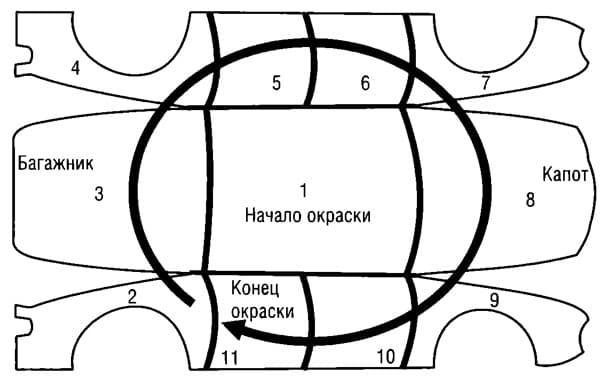

Схемы покраски машины

Перед тем, как приступить к нанесению краски, важно определиться со стратегией окраски. Это не просто количество слоев и последовательность их нанесения

Это, прежде всего, схема покраски автомобиля: что красить в первую очередь, наносить эмаль поэлементно или в сборе с кузовом, у вас все получится за один день или операцию нужно растянуть на несколько дней.

Профессиональные маляры предпочитают красить все тело одновременно. Это сложно, но преимущества такого подхода очевидны: одинаковая насечка и оттенок на всех панелях кузова. Эти факты, несомненно, важны для любого цвета, но особенно они заметны на металлических цветах светлого оттенка.

Продвинутые любители используют похожую идею. Однажды, но с перерывами, покрашены крыша, левая сторона, правый борт, багажник и капот. Результат практически идентичен профессиональному подходу. Однако для новичка и художника, которому не хватает времени, такая техника ошеломляет.

Неопытным автомобилистам, вооруженным увлечением «покраской», подойдет четырехдневная поэтапная покраска:

- Первый день. Крыша + кузов с внутренними панелями.

- Второй день. Все двери + передние крылья, левая / прямая боковая складка.

- День третий. Капот + багажник.

- День четвертый. Установить навесное оборудование на кузов и покрасить задние крылья.

Преимущество поэтапного подхода — качественная окраска скрытых поверхностей. Основная сложность — покрасить в один тон задние крылья

Важное условие — использование на всех этапах одинаково разбавленной краски

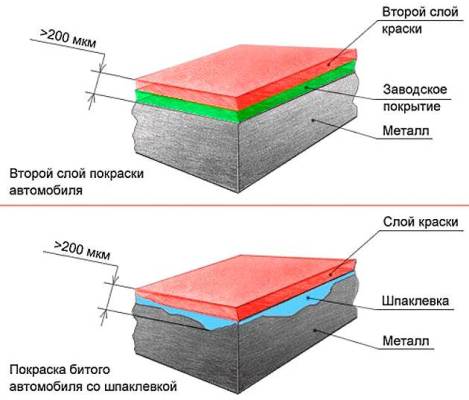

Количество и качество слоев

не менее важно определить количество наносимых слоев. Если с грунтовкой все предельно просто (первый слой — кислотный, второй — акриловый), то с краской возникают определенные сложности

Сухая теория гласит, что рекомендуется как минимум два слоя для «акрила» и как минимум три слоя для металлик. Здесь нет ничего противоречивого, кроме «но»: насыщенность слоев должна быть разной.

Вся последующая информация, касающаяся насыщения покрытий, актуальна только для диапазона + 20… + 25 ° C, температур, которые создают идеальные условия для покраски. Итак, вы, наверное, заметили, что первый слой буквально наносится в виде пудры. Сухой спрей удаляет пятна и в то же время надежно прилегает к второстепенным загрязнениям. В процентном отношении это 20% при условии, что 100% влажный блеск.

Слой №2 расширяется после классического 10-минутного перерыва. Этого достаточно, чтобы краска немного схватилась. Покрытие n. 2 применяется при 80% насыщении. Базовый слой устраняет окрашивание, так как свежий растворитель размягчает уже высушенный первый слой, что делает всю комбинацию вязкой. После промежуточной сушки 10-15 минут следует третий проход (наносится влажный слой (100%).

Не бойтесь отсутствия блеска после первого прохода — он появится уже после второго нанесения. Следует опасаться пересушивания слоев. Нанесение лака по сухому отменит все подготовительные работы, а финальное покрытие будет хрупким. Если нет возможности поддерживать температуру внутри вилки + 20… + 25 ° C, компенсируйте отсутствие более тонкой плотности.

Еще раз о мелочах

В покраске даже самая маленькая деталь может повлиять на результат. Например, при правильных настройках системы неправильно подобранное расстояние от сопла краскопульта до детали поставит точку в работе

Вы также должны обратить внимание на такие вещи, как давление и скорость резьбы. Гораздо удобнее регулировать толщину распыления в зависимости от скорости возвратно-поступательного движения пистолета

Для этого стоит потренироваться на ненужных деталях.

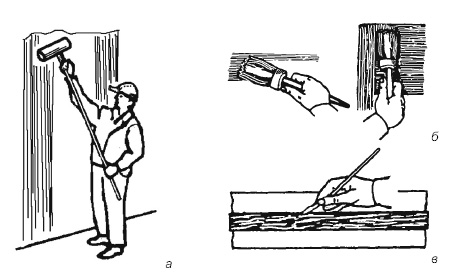

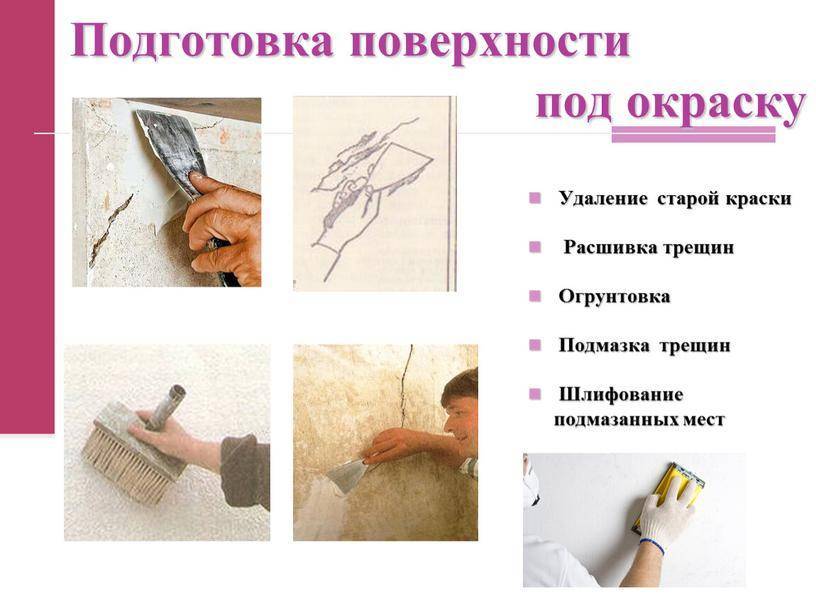

Технологическая карта

Этапы работ по подготовке поверхности к качественному окрашиванию включают следующие работы:

- Очистка

- Смачивание водой

- Сглаживание

- Расшивка трещин

- Первая грунтовка

- Частичная подмазка

- Шлифовка подмазанных мест

- Первая сплошная шпаклевка

- Шлифовка

- Вторая грунтовка

- Вторая шпатлевка

- Шлифовка

- Третья грунтовка

- Грунтовка третья с подцветкой

- Окраска

При выполнении более простых ремонтов, которые нас вряд ли могут заинтересовать, количество этапов работ уменьшается.

В дополнение к указанным видам работ по подготовке поверхности. Я бы добавил финишную шпаклёвку полимерными составами. Об этом в другой статье.

Очистка

Вновь оштукатуренные поверхности очищаются от брызг раствора, подтёков. Со старых поверхностей снимаются обои, старая краска, побелка с потолка.

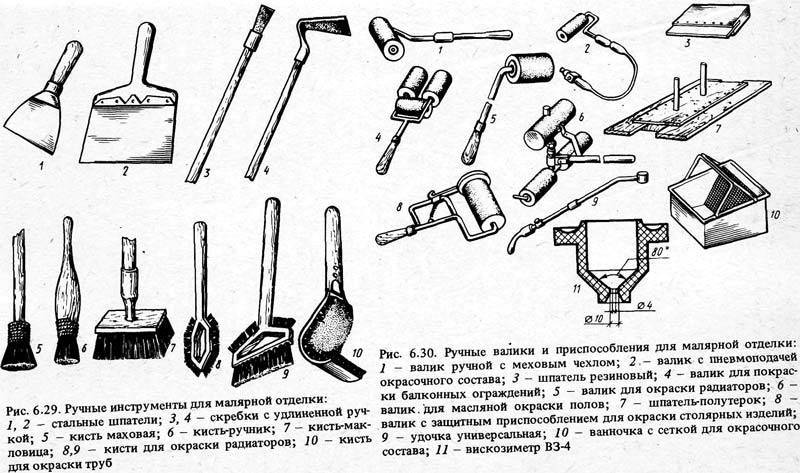

Для работ используются металлические шпатели, скребки, стальные щетки. Старые обои сначала мочатся, потом снимаются. Побелка с потолка легко соскрести, если предварительно хорошо намочить.

Сглаживание

Штукатурку нужно сгладить деревянной или пластиковой теркой. После сглаживания поверхность нужно очистить маховой кистью.

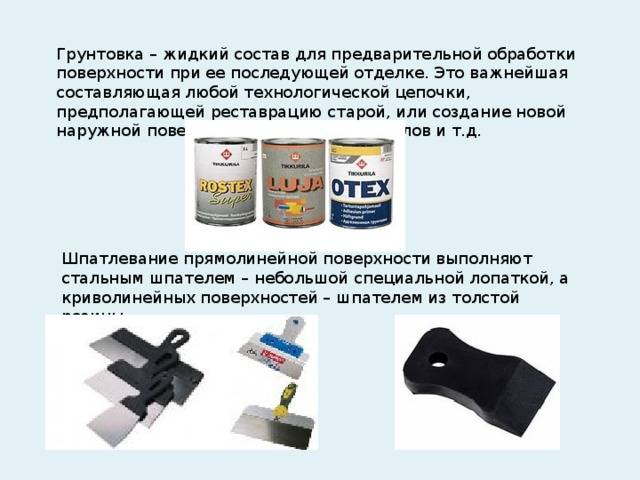

Первая грунтовка

Грунтовка наносится на поверхность для уменьшения её пористости и улучшения адгезии поверхности со следующими слоями подготовки. Слабые штукатурные поверхности покрывают не проникающими, а укрепляющими грунтовками.

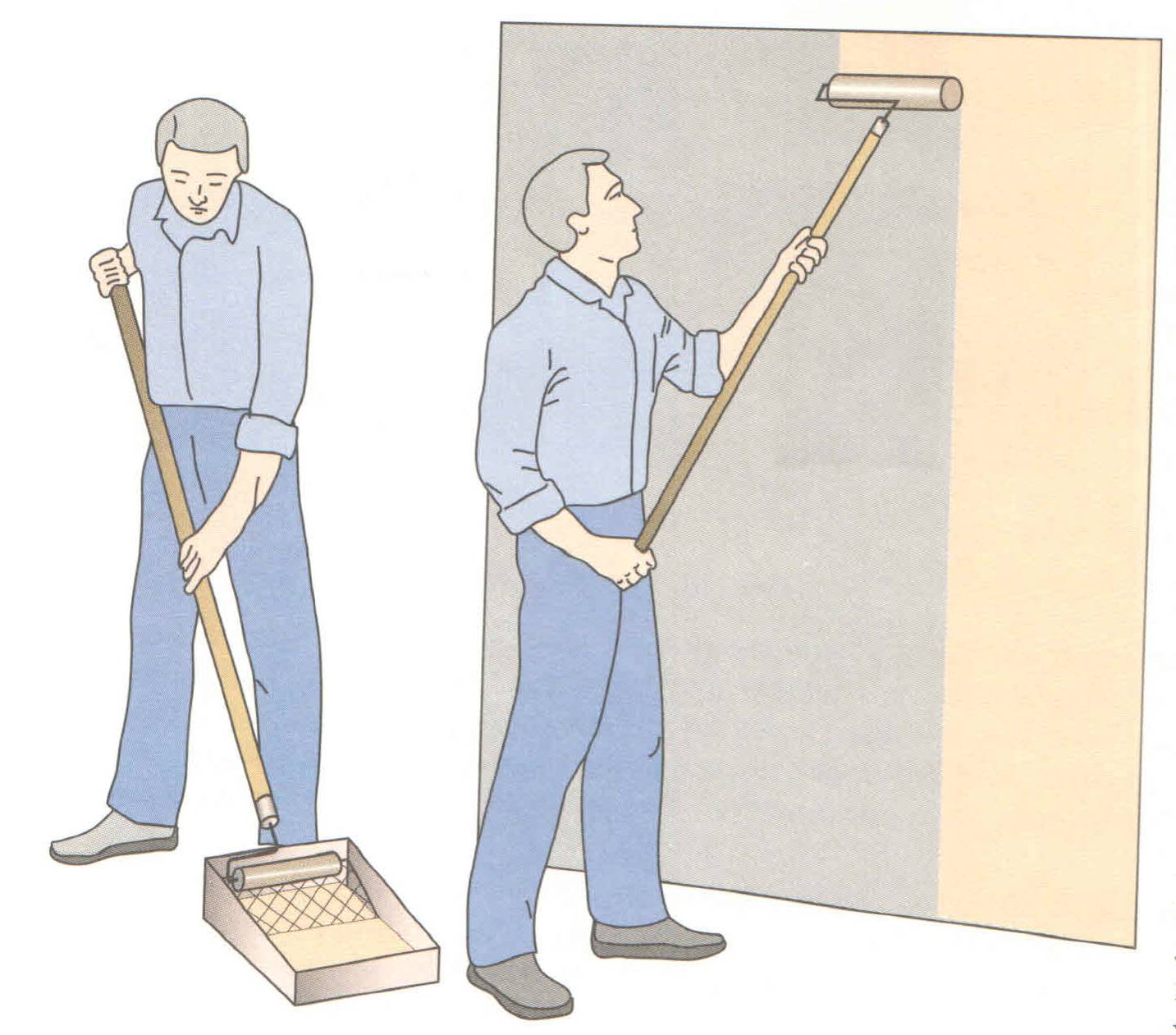

Для грунтовки используют валик. Поролоновый валик дает хорошее впитывание и проникновение грунтовки в поверхность.

Частичная подмазка

Разделанные трещины нужно подмазать быстросохнущими составами, например, алебастром. Для бетонных стен можно использовать раствор гипсовой штукатурки. Трещины на стенах оштукатуренных цементными и известковыми растворами заделывают составами без содержания гипса.

Подготовка поверхности к окрашиванию

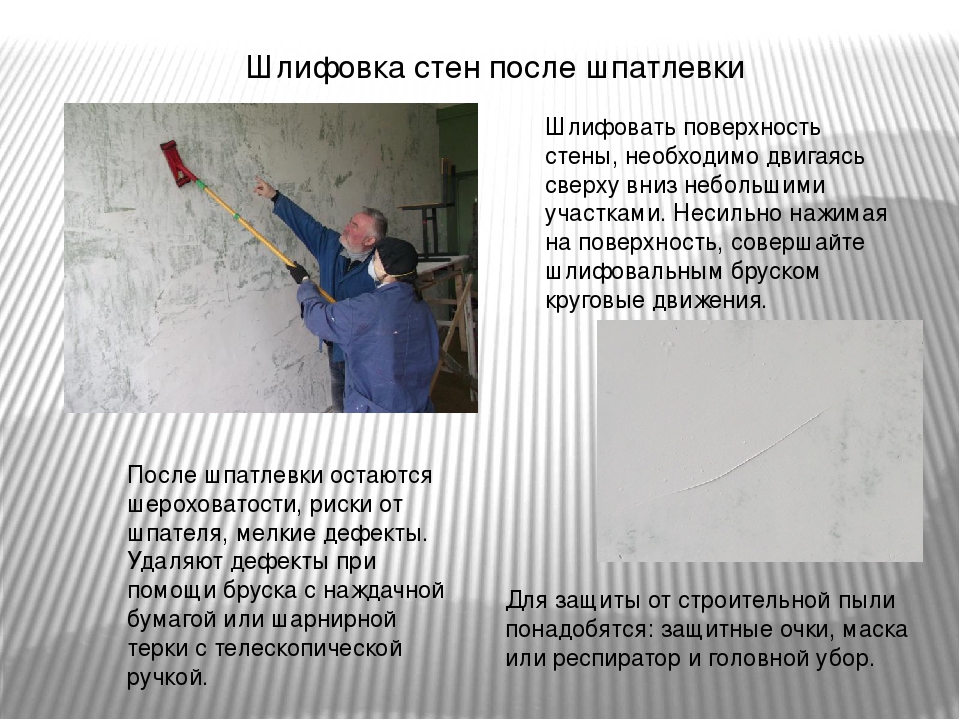

Шлифовка подмазанных мест

После просыхания, подмазку трещин нужно отшлифовать наждачной шкуркой. После шлифовки заделанные трещины нужно прогрунтовать.

Первая сплошная шпаклевка

Сплошная шпаклевка поверхности проводится составами, приготовленными из сухих смесей. Раствор готовится по рецептуре указанной на упаковке. Для работ понадобится большое чистое ведро из пластика и два шпателя длиной от 350 мм.

Первый слой шпаклевки наносится слоем около 5 мм, снизу вверх, от углов к середине.

Работа по шпаклеванию требует навыков, но довольно быстро осваивается. Большое значение имеет правильная густота раствора. Он не должен быть слишком жидкий и не должен быт слишком густой. В ведре с готовым раствором должен стоять металлический шпатель 100 мм. При этом шпаклевка не должна стекать с края шпателя.

Шлифовка

Слой шпаклевки сохнет не менее 12 часов. После полного высыхания проводится шлифовка поверхности. Для работ используется наждачная шкурка №10 или 8. Для удобного удержания шкурка вставляется в специальный держатель для шкурки.

Шлифовка проводится круговыми или поступательными движениями, равномерными по всей поверхности. Контроль шлифования осуществляется визуально и рукой.

Вторая шпатлевка

Следующий слой шпаклёвки наносится на просохшую грунтовку. Каждый слой шпаклевки для улучшенной окраски должен быть сплошным.

Шлифовка

Второй слой шпаклевки также шлифуется, но шкуркой меньшей абразивности. Если первый слой шлифовался №10 или 8, то второй слой шлифуем №8 или 6.

Грунтовка с подцветкой

Следующий слой грунтовки можно подцветить краской, которая будет использоваться для окрашивания. Пропорции краски и грунтовки доя подкрашивания поверхности 1 к 10.

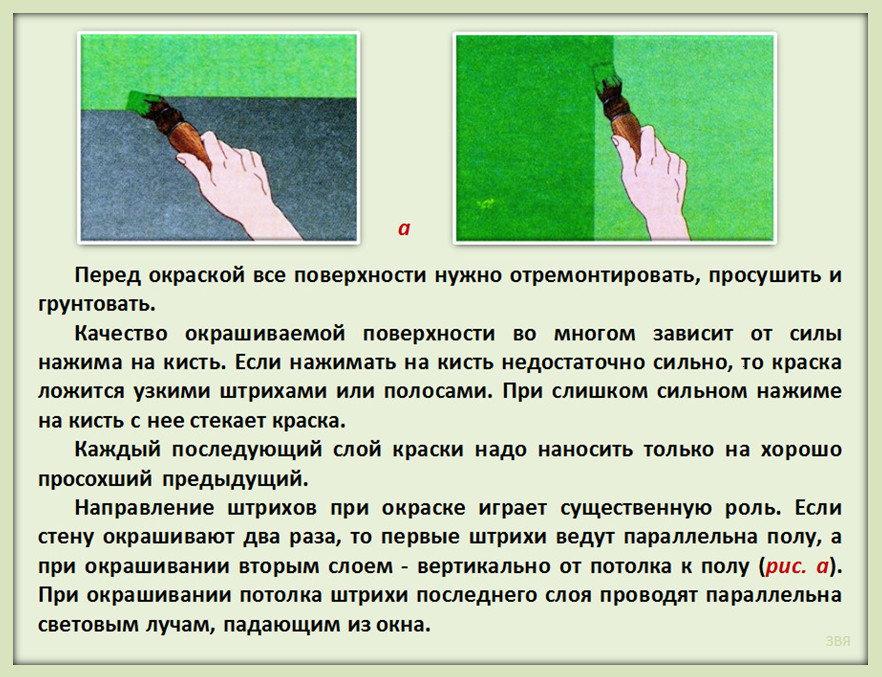

Окраска

Красится поверхность в два-три слоя. Каждый последующий слой наносится поле полного, естественного высыхания предыдущего.

Особенности покраски металлических конструкций

Качественная окраска металлоконструкций по ГОСТ – многоступенчатый технологический процесс. Предполагается очистка от загрязнений, ржавчины и старой краски. Грунт-преобразователь «съест» ржавчину. Обычная грунтовка нужна для адгезии с гладкой поверхностью.

Важный этап – расчет краски для металлоконструкций. Для завитков и кованых изделий расчет затрат по ЛКМ лишь приблизительный. По гладкой поверхности вести расчеты намного проще.

Наименьший расход краски будет по грунтовке. Для обновления старых конструкций, пораженных коррозией, понадобится несколько составов, включая преобразователь ржавчины и совместимый с краской грунт. Цветной металл не ржавеет, но медь образует зеленоватый налет.

Приступая к покраске, важно определиться с расходом красящего состава – он колеблется от нескольких банок краски до 1-2 тонн. Рекомендуется использовать калькулятор расхода краски для металлоконструкций. Не имея точных расчетов, можно вскрыть краской по металлу только объекты небольшой площади:

Не имея точных расчетов, можно вскрыть краской по металлу только объекты небольшой площади:

- Металлический гараж;

- Кованые ворота, забор или калитку;

- Сельскохозяйственные постройки и ангары;

- Некоторые части грузового автомобиля и прицепа.

Водно-дисперсионные красители абсолютно безопасны, но некоторые компоненты, попадая на кожу, могут вызывать аллергию

Едкие пары красителей и растворителей могут повредить слизистую глаз и носоглотки, поэтому важно работать в защитной одежде

Качественная окраска металлоконструкций по ГОСТ – многоступенчатый технологический процесс.

Качественная окраска металлоконструкций по ГОСТ – многоступенчатый технологический процесс.

Чем красить?

При окрашивании металла следует определить в каких условиях применяется конструкция. Трубы отопления и забор красят разными составами. Учитывается и текущее состояние изделия и место его нахождения и интенсивность применения. Краски по металлу бывают:

- Масляные — названы так за наличие в них «олифы» — масляного вещества природного происхождения. Оно создает на поверхности слой защищающий от воды. Такая краска имеет не высокую цену, быстро высыхает, подходит для применения в помещениях, потому как не имеет неприятного запаха. Она подходит для большинства материалов, ее не рекомендуют применять на изделиях из цинка и алюминия. Из минусов — выцветает на солнце, плохо защищает от коррозии, нуждается в частом повторном окрашивании.

- Нитро — отличается сильным запахом, не подходит для непроветриваемых помещений. Имеет низкую стоимость, экономичный расход. Подходит для большинства металлов и других материалов, например, дерева.

- Алкидные — в них входят смолы и масла растительного происхождения. Алкидные составы просто и равномерно наносятся, но, долго высыхают, после чего сохраняют свой внешний вид и свойства не менее чем на 10 лет. Защищают от грибка и плесни — поэтому популярны для окрашивания бетонных поверхностей во влажных помещениях.

- Акриловые — акрил в составе делает ее очень удобной в работе. Она легко смывается с инструментов и разбавляется водой. При засыхании образует прочную, но эластичную пленку, подходящую для эксплуатации при перепадах температуры. Не горит, служит долго.

- Порошковые — специальное покрытие на основе полимеров, наноситься электростатическим методом, после чего запекается при температуре свыше 200 градусов. В готовом виде полностью обтекает металл, надежно защищая от воздействия внешних факторов. При порошковом окрашивании можно изменять фактуру готового изделия, делать ее более выразительной или гладкой, глянцевой или матовой. Такой метод чаще всего используют непосредственно при производстве или после основательной очистки металлоконструкций (применяют для этого пескоструйную обработку). Из минусов — высокая цена, невозможность использования вне цеха порошковой окраски.

- Эпоксидные — в составе эпоксидная смола. Применяется в быту и для обработки производственных конструкций — бочек, опор, батарей, элементов транспорта. Покрытие — стойкое, надежное, не горючее, цвет не выгорает под солнцем и не вымывается бытовой химией. Наличие эпоксидной смолы добавляет глянцевый блеск изделию.

- Резиновые — включают в себя латекс, визуально похожи на жидкую резину. Рекомендуют использовать для влажных помещений, хорошо защищает от воздействия воды. Готовое покрытие, в отличие от прочих, слегка мягкое на ощупь. Краска экономичная при нанесении, хорошо растягивается, не имеет неприятного запаха, не токсична.

![Покраска металлических изделий 👉 [основные методы]](https://master-decorator.ru/wp-content/uploads/d/2/2/d22bbb101a14b3e542f4692bf13bed61.jpeg)